برتر فایل

مجموعه فایل های آموزش مقدماتی تا پیشرفته نرم افزار کتیا (CATIA) و مجموعه کتب, جزوات, پروژه و مقالات تخصصی مهندسی مکانیکبرتر فایل

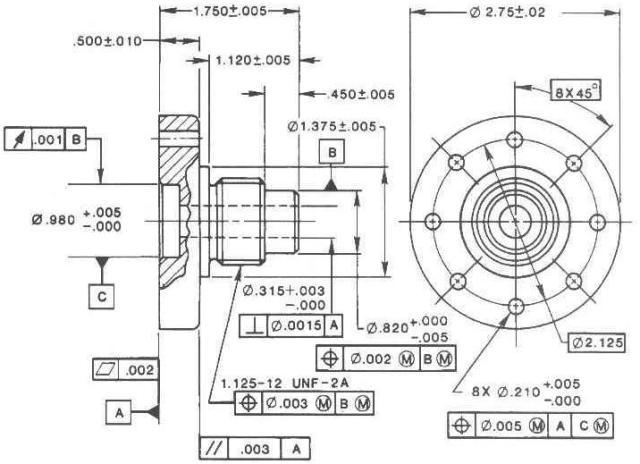

مجموعه فایل های آموزش مقدماتی تا پیشرفته نرم افزار کتیا (CATIA) و مجموعه کتب, جزوات, پروژه و مقالات تخصصی مهندسی مکانیکجزوه آموزشی تلرانس گذاری ابعادی و هندسی (Geometric Dimensioning and Tolerancing)

یک نقشه مهندسی عبارت است از مدرکی که تعریف دقیق از قطعه ای را انتقال می دهد. نقشه های مهندسی مدارک قانونی هستند بنابراین باید دقیق و رسمی باشند. نقشه های ضعیف باعث اشتباه در تولید و مضاعف شدن هزینه های تولید و زمان تحویل قطعه می شود.

محتویات نقشه های مهندسی عبارتند از:

- هندسه قطعه ( شکل، اندازه و فرم قطعه)

- اندازه های عملکردی

- تلرانس های مجاز برای هر عملکرد خاص

- ماده، عملیات حرارتی، پوشش ها و …

- اطلاعات اسنادی قطعه (شماره فنی، بازنگری و …)

نقشه خوب نقشه ای است که برای تمام ابعاد قطعه اندازه هایی بطور مستقیم یا غیر مستقیم قابل استنتاج باشد...

جزوه آموزشی تلرانس گذاری ابعادی و هندسی (Geometric Dimensioning and Tolerancing) که به اختصار GD & T نامیده می شود جزوه ای جامع، مفید، مشتمل بر 262 صفحه، به زبان فارسی و با ذکر نکات مهم و کاربردی به همراه تصاویر، دیاگرام ها، فرمول ها، روابط ریاضی، به ترتیب زیر گردآوری شده است:

مقدمه

تعاریف

اصول اندازه گیری

مزایای GD&T

شرط ماده Material Condition

تغییر دهنده ها Modifiers

ناحیه تلرانسی

قانون اول و دوم GD&T

تلرانس های فرم Form

- راستی Straightness

- تختی Flatness

- گردی Circularity - Roundness

- استوانه ای Cylindricity

مبناها

- تعاریف

- سیستم سه صفحه ای (قطعات غیر دوار)

- قطعات دوار

تلرانس های راستا Orientation

- زاویه ای Angularity

- توازی Parallelism

- تعامد Perpendicularity - Squareness

تلرانس های مکان Location

- موقعیت Position

- هم محوری و هم مرکزی Concentricity & Coaxiality

- تقارن Symmetry

تلرانس های لنگی Run-out

- لنگی ساده Simple Run-out

- لنگی کل Total Run-out

تلرانس های پروفیل Profile

- پروفیل خط Profile of line

- پروفیل سطح Profile of surface

جهت دانلود جزوه آموزشی تلرانس گذاری ابعادی و هندسی (Geometric Dimensioning and Tolerancing) برلینک زیر کلیک نمایید:

جزوه آموزشی تلرانس گذاری ابعادی و هندسی (Geometric Dimensioning and Tolerancing)

تحقیق با عنوان: پلیمرها و تکنولوژی پلاستیک (Polymers & Plastic Technology)

واقعیت این است که متأسفانه بسیاری از دانشجویان و در واقع مهندسان طراح با اکراه به پلاستیک ها نزدیک می شوند، زیرا پلاستیک ها را موادی پیچیده با ساختمان شیمیایی عجیب و غریب تصور می کنند، در حالی که ساختن وسایل و قطعات مناسب از پلاستیک ها، بدون دانشی عمیق از ساختمان آنها نیز میسر است. البته طراحی هایی قابل قبول و مطلوب اند که با توجه به ویژگی ها و خواص پلاستیک ها در ارتباط تنگاتنگ با شرایط کاربرد قطعه، صورت گرفته باشد. آگاهی از ساختمان مولکولی پلاستیک ها به ما کمک می کند تا رفتار و واکنش های وابسته به زمان آنها را در اثر اعمال نیرو درک کنیم. مثلاً اینکه چرا اکریلیک شفاف و سخت و پلی اتیلن کدر، مات و انعطاف پذیر است...

تحقیق پلیمرها و تکنولوژی پلاستیک (Polymers & Plastic Technology)، در 46 صفحه، با فرمت word، به زبان فارسی، همراه با تصاویر، روابط ریاضی به تشریح پلیمرها می پردازد و به ترتیب زیر گردآوری شده است:

- مواد پلیمری

- تقسیم بندی پلاستیک

- مواد گرمانرم

- الاستومرها

- آلیاژهای پلیمری

- پلیمرهای بلوری مایع (LCP)

- مشخصه های بارز و برجسته برخی پلاستیک های مهم

- پلاستیک های شبه بلوری

- پلاستیک های بی شکل (فاقد نظم مولکولی)

- کشسان های گرمانرم

- پلاستیکهای گرماسخت

- اکستروژن

- مشخصههای عمومی اکسترودرتک ماردونه

- چگونگی جریان

- تحلیل جریان در اکسترودر

- مشخصههای اکسترودر/حدیده

- مشخصههای عمومی اکسترودرهای دو ماردونه

- روش های شکل دهی با استفاده از اکسترودر

- تولید دانه گونه/آمیزه سازی

- تولید پروفیل

- تولید ورقههای بسیار نازک به طریقه دمشی

- قالب گیری دمشی

- قالبگیری دمشی با اکستروژن

- عملیات روکش دهی با اکستروژن

- ابداعات و پیشرفتهای اخیر در دانش فنی اکستروژن

تحقیق با عنوان: پلیمرها و تکنولوژی پلاستیک (Polymers & Plastic Technology)

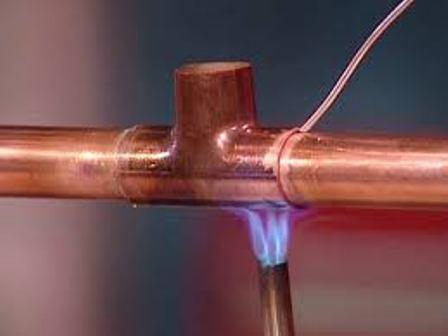

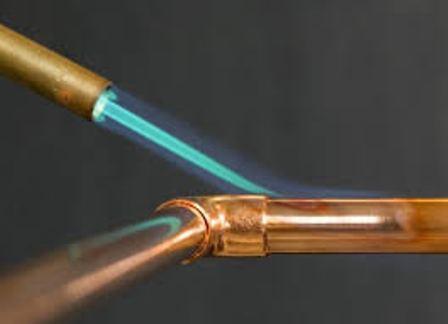

تحقیق با عنوان: جوشکاری مس و آلیاژهای آن

مس، اولین فلزی است که توسط انسان مورد استفاده قرار گرفت. این فلز، به دلیل سختی توأم با انعطاف پذیری، هدایت حرارتی و الکتریکی بالا، قبول عملیات مکانیکی گوناگون، شکل پذیری فوق العاده، مقاومت در برابر خوردگی، رنگ های زیبا، غیر مغناطیسی بودن، قابلیت ریخته گری مناسب، قابلیت لحیم کاری نرم و سخت، جوش پذیری، غیر سمی بودن و نیز امکان تهیه آلیاژهای گوناگون در کنار سایر فلزات، به یک عنصر بسیار مفید و غیر قابل چشم پوشی در صنایع بشری درآمده است. مس با جرم اتمی 54/63 و ساختار (FCC) در 1083 ذوب می شود. این عنصر به دلایل متالورژیکی، به عنوان حلال ترین فلز شناخته شده و به غیر از سرب، تقریباً کلیه عناصر با آن، قابلیت انحلال دارند...

تحقیق جوشکاری مس و آلیاژهای آن، در 28 صفحه، با فرمت word، به زبان فارسی، همراه با جداول، به تشریح جوش پذیری مس و آلیاژهای آن می پردازد و به ترتیب زیر گردآوری شده است:

- جوشکاری مس و آلیاژهای آن

- حلالیت گازها در مس و آلیاژهای آن

- گاز محافظ

- طرح اتصال

- پیش گرم کردن

- وضعیت جوشکاری

- ضخامت قطعه کار

- ترک های داغ

- خلل و فرج

- شرایط و وضعیت سطحی قطعه کار

- الکترودهای قلیایی

- جوش پذیری و جوشکاری آلیاژهای مس برلیوم

- جوش پذیری و جوشکاری آلیاژهای مس برلیوم با استحکام بالا

- جوش پذیری و جوشکاری آلیاژهای ورشو

- جوش پذیری و جوشکاری آلیاژهای برنج

- جوش پذیری و جوشکاری آلیاژهای فسفر برنز

- جوش پذیری و جوشکاری آلیاژهای آلومینیوم برنز

- جوش پذیری آلیاژهای برنزسیلیسیم دار

- جوشکاری الکترونی مس و آلیاژهای آن

تحقیق با عنوان: جوشکاری مس و آلیاژهای آن

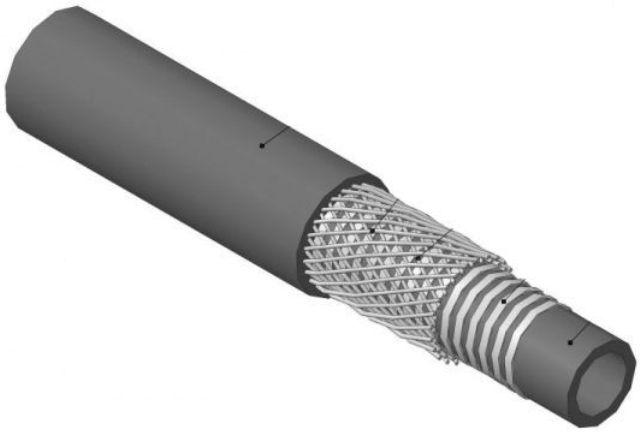

پروژه تکنولوژی پلاستیک و لوله های پلیمری (Plastic Technology and Polymer Pipe)

از آنجا که لولههای پلیمری محدودیتهایی در انتقال حرارت و یا تحمل فشار و دمای بالا داشتند جهت رفع این نقیصه در کشور سوئیس در سال 1965، تلفیقی از فلز و پلیمر جایگزین لولههای پلیمری گردید. تا دهه 1970، استفاده از انواع لولههای پلیمری و تلفیقی در سیستمهای تاسیساتی ناشناخته ماند و غالباً در تاسیسات لولههای فلزی سیاه و گالوانیزه و سمی به کار میبردند. در سال 1970، در کشور سوئیس لوله تلفیقی به بازار آمد و در اواخر 1980، درآلمان و به تدریج در کشورهای اروپایی با موفقیت جایگاه خود را یافت. در سال 1983، تلفیق لولههای پلی اتیلن مشبک با لایه آلومینیم در کشور آمریکا مورد مصرف قرار گرفت به طوری که این صنعت عمدتاً در تاسیسات آبرسانی، بهداشتی، حرارتی و برودتی کاربرد خود را پیدا کرده و استانداردهای مربوط را دریافت کردهاند...

پروژه مورد نظر مشتمل بر سه (3) فصل، 81 صفحه، تایپ شده، به همراه تعدادی تصاویر، دیاگرام و جدول با فرمت word جهت دانلود قرار داده شده تا به راحتی کاربر بتواند آن را به میل خود در صورت نیاز ویرایش نماید و فصل بندی پروژه به ترتیب زیر می باشد:

فصل 1: عوامل مؤثر در لولههای پلیمری

- چگالی

- شاخص جریان مذاب

- تطابق ابعاد

- انبساط طولی در برابر حرارت

- سختی

- مقاومت در برابر ضربه

فصل 2: عوامل مؤثر در استحکام ضربهای

- مقاومت در برابر ضربه سقوط وزنه

- روش گردش ساعت

- روش پلکانی

- مقاومت حلقوی

- - مقاومت در برابر ترکخوردگی ناشی از تنشهای محیطی

- ترک زایی

- بررسی رفتار لولهها توسط گار کروماتوگرافی پیرولیزی

- پایدار حرارتی

- مقاومت در برابر اکسیدن شدن

- استحکام کششی

- مدول الاستیسیته

- استحکام خزشی

- - مقاومت خمشی

- آزمون سیکل گرمایی

- مواد افزودنی

- میزان و نوع آنتی اکسیدان

- میزان و نوع مستربچ و نحوه پراکندگی آن

- تنش محبوس

- نفوذ پذیری در برابر اکسیژن

- تأثیر مواد افزودنی در آب آشامیدنی

فصل 3: لولههای تلفیقی

- خواص کلی و ساختار

- آزمایشهای کنترل کیفی مربوط به لولههای تلفیقی

- عوامل تأثیر گذار در کیفیت لولههای تلفیقی و آزمایشهای مرتبط با آن

- تطابق ابعادی

- کیفیت جوش التراسونیک

- استحکام چسب

- آزمون کنده شدن

- پایداری حرارتی

- میزان و نوع مستربچ و نحوه پراکندگی آن

- استحکام کششی (آزمون حلقه)

- آزمون مارپیچ و پروانه

- استحکام خزشی

- کاربرد لولههای تلفیقی

- نگهداری و خشک کردن

- طرح هندسی ماردون اکسترودر

- اثر زونهای حرارتی مارپیچ

- اثر دور مارپیچ

- اثر طرح دای دیسه

- اثر خنک سازی

- اثر سرعت کشش

- بررسی خواص تأثیر گذار

- شاخص جریان مذاب

- انبساط طولی

- مقاومت در برابر ضربه

- مقاومت کششی

- مدول الاستیسیته

- استحکام خزشی

- هدایت گرمایی

- دمای نرم شوندگی ویکات

- میزان نفوذپذیری در برابر اکسیژن

- بررسی مقایسهای کاربرد لولههای پلیمری

- لولههای پلیبوتیلن

- لوله و اتصالات پلی اتیلن

تکنولوژی پلاستیک و لوله های پلیمری (Plastic Technology and Polymer Pipe)

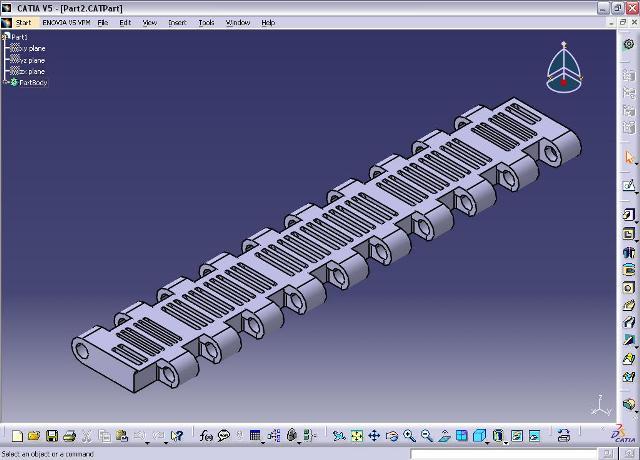

پروژه طراحی قالب تزریق پلاستیک لولا با CATIA و تحلیل آن با نرم افزار MoldFlow

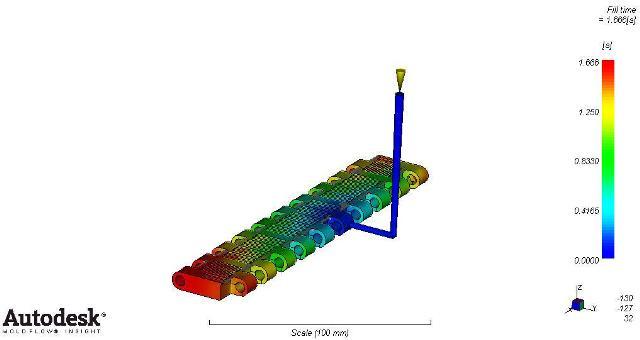

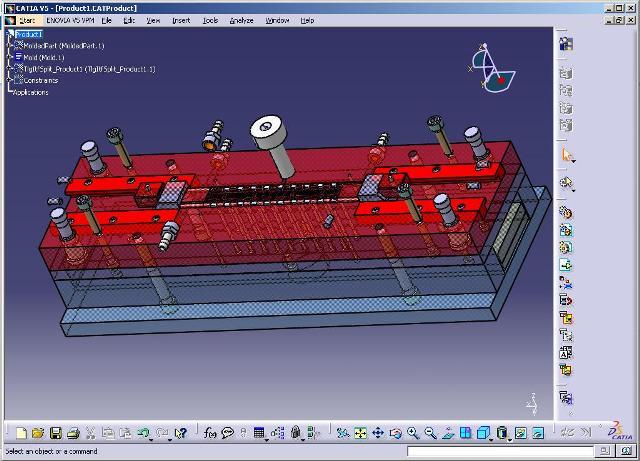

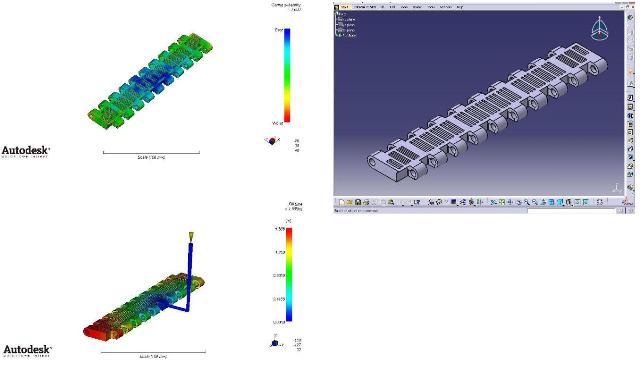

بحث اصلی این پروژه طراحی قالب تزریق پلاستیک و شبیه سازی فرآیند تزریق و تحلیل به کمک نرم افزار مولد فلو (MoldFlow) می باشد که با استفاده از ماژول های قدرتمند این نرم افزار می توانیم مراحل پر شدن، بسته شدن، سرد شدن و تغییر شکل قطعه را تحلیل نمود.

(لولا طراحی شده در نرم افزار CATIA)

به منظور کاهش هزینه های سنگین و تاخیرهای زمانی غیر قابل قبول در حین ساخت قالب، بایستی اثرات مربوط به ماده پلاستیک، هندسه قطعه، طراحی قالب و شرایط قالب گیری در کیفیت نهایی قطعه و در زمان قبل از ساخت قالب در نظر گرفته شود. به کمک نرم افزارهای طراحی و شبیه سازی و در فضای مجازی میتوان با صرف وقت و هزینه اندک، اثرات پارامترهای مختلف در قالب را تحلیل و ارزیابی نمود. در فصول پیش رو به دلیل آشنایی و داشتن پیش زمینه ای از قالب ها در مورد دستگاه ها و طراحی قالب های تزریق پلاستیک نخست مطالبی به صورت مختصر ارائه گردیده است.

(تحلیل لولا در نرم افزار MoldFlow)

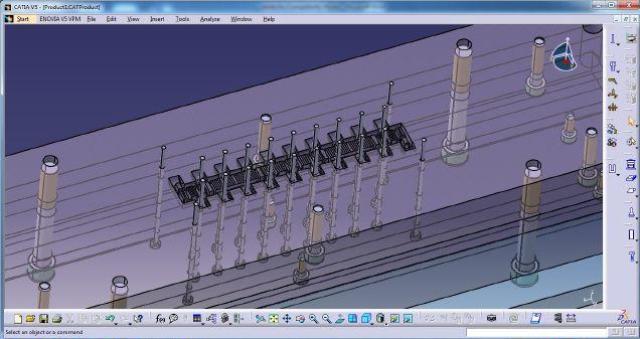

سپس با محیط های گوناگون نرم افزار کتیا آشنا می شویم و قطعه را در محیط پارت و با کمک از محیط شیپ دیزاین مدل می نماییم. پس از آن مرور مختصری بر نرم افزار مولدفلو داشته و مدل مربوطه را در این نرم افزار تحلیل می کنیم و با توجه به ابعاد قطعه و نتایج حاصل از تحلیل، قالب تزریق محصول را طراحی می کنیم، در انتها نیز به جمع بندی نتایج حاصل شده می پردازیم...

(طراحی قالب لولا در محیط Mold Tooling Design نرم افزار CATIA)

پروژه مورد نظر مشتمل بر شش (6) فصل، 134 صفحه، تایپ شده، به همراه تعدادی تصاویر، دیاگرام، روابط ریاضی و فرمول ها، با فرمت word جهت دانلود قرار داده شده تا به راحتی کاربر بتواند آن را به میل خود در صورت نیاز ویرایش نماید و فصل بندی پروژه به ترتیب زیر می باشد:

فصل اول: مقدمه

فصل دوم: آشنایی با پروسه تزریق پلاستیک و قسمت های تشکیل دهنده قالب های تزریق پلاستیک

- مقدمه

- مراحل پروسه تزریق پلاستیک

- بخش های تشکیل دهنده دستگاه تزریق پلاستیک

- واحد تزریق

- واحد قفل کننده قالب

- مشخصات ماشین های تزریق

- ظرفیت تزریق

- تناژ قفل کردن قالب

- امتیازات شیوه تزریق پلاستیک

- محدودیت های شیوه تزریق پلاستیک

- ساختمان عمومی قالب های تزریق

- محفظه

- صفحات حفره ای و ماهیچه ای

- بوش تزریق

- سیستم راهگاه و ورودی

- حلقه تنظیم

- میله ها و بوش های راهنما

- بوش راهنما

- میله راهنما

- اتصالات صفحات قالب

- سیستم پران

- شبکه پران

- مجموعه صفحه پران

- صفحه پران

- صفحه نگهدارنده پرانها

- سیستم برگشت مجموعه صفحه پران

- انواع روشهای پران

- دستور العمل نگهداری و تعمیرات قالب های تزریق پلاستیک

- عوامل تأثیرگذار در تعمیر و نگهداری

- جنس قالب (مواد قالب گیری)

- جنس قطعه تولیدی

- پیچیدگی قالب

- بکارگیری ناصحیح

- انواع بازرسی و تعمیرات قالب

- بازرسی روزانه

- بازرسیهای دورهای

- تعمیرات عمومی

- تعمیرات اساسی

- چک لیست بازرسی قالب

فصل سوم: مراحل طراحی لولای پلاستیکی در نرم افزار کتیا

- ورود به محیط پارت

- وارد شدن به محیط اسکچ

- شروع کار در پارت

- اجرای دستور پد و ایجاد بدنه لولا

- اجرای دستور پاکت

- اجرای دستور Chamfer و ایجاد کردن سطوح شیب دار

- طراحی پره های لولا به کمک محیط Genarative Shape Design

- استفاده از دستور Edge fillet برای ایجاد سطحوح مدور در گوشه های کار

فصل چهارم: آنالیز قطعه به وسیله نرم افزار مولد فلو

- مقدمه

- وارد کردن قطعه به نرم افزار مولد فلو

- مش بندی مدل

- تعیین سکانس آنالیز

- انتخاب نوع پلاستیک تزریقی

- اجرای آنالیز مکان بهینه دریچه تزریق

- انجام آنالیز مکان بهینه دریچه تزریق

- ورودیهای مورد نیاز

- بررسی نتایج آنالیز مکان بهینه دریچه تزریق

- ایجاد سیستم تغدیه

- ایجاد سیستم خنک کاری

- اجرای آنالیز

- مشخصات ماشین تزریق، دمای مذاب و دمای قالب

- گزارش زمان پرشدن

- فشار در لحظه تغییر فاز سرعت به فشار

- دماهای عمده

- نرخ برش عمده

- گراف فشار در محل تزریق

- انقباض حجمی

- گزارش مربوط به زمان انجماد (بدون خنک کاری)

- گزارش نیروی کلمپ

- گزارش فشار

- گزارش مربوط به فشار در پایان تزریق

- دمای عمده در انتهای پرشدن

- درصد لایه منجمد در پایان تزریق

- سرعت متوسط

- تنش برشی در دیواره

- محل های ایجاد فرورفتگی در قطعه

- مبدا حرکت

- مرکز اثر نیروی کلمپ

- خطوط جوش

- تلههای هوا

- دمای سیال خنک کن

- دمای سطح فلز در مدار خنک کاری

- دمای قطعه در سطح فوقانی

- دما در سطح راهگاه سرد

- زمان انجماد قطعه (همراه خنک کاری)

- تصاویر مربوط به اعوجاج در جهات مختلف قطعه

فصل پنجم: طراحی قالب تزریق پلاستیک

- ایجاد سطوح جدایش، سمت سنبه، ماتریس و قسمت کشویی

- تهیه قالب قطعه با استفاده از محیط مولد تولینگ دیزاین

- مقدمه

- فراخوانی بلوک خام قالب

- تعیین موقیعت قطعه در قالب

- بریدن صفحات قالب توسط صفحات جدایش و ایجاد شکل قطعه در قالب

- ایجاد اجزای قالب

- ایجاد پین های راهنما

- ایجاد پیچ های بستن قالب

- ایجاد پین های پران

- ایجاد ورودی تزریق (اسپرو بوش)

- ایجاد سیستم خنک کاری

- اضافه کردن بوش به پین های راهنما

- ایجاد مکانیزم کشویی در قالب

فصل ششم: نتیجه گیری

- منابع و مراجع

در این پروژه طراحی قطعه و قالب آن در نرم افزار کتیا و همچنین تحلیل و آنالیز قطعه و قالب آن در نرم افزار مولدفلو به صورت قدم به قدم آموزش داده می شود. لذا این پروژه می تواند به عنوان یک منبع قوی درسی جهت آموزش طراحی و تحلیل قالب به کمک نرم افزار CATIA و MoldFlow توسط دانشجویان در دانشگاه استفاده گردد.

طراحی قالب تزریق پلاستیک لولا با CATIA و تحلیل آن با نرم افزار MoldFlow