برتر فایل

مجموعه فایل های آموزش مقدماتی تا پیشرفته نرم افزار کتیا (CATIA) و مجموعه کتب, جزوات, پروژه و مقالات تخصصی مهندسی مکانیک

برتر فایل

مجموعه فایل های آموزش مقدماتی تا پیشرفته نرم افزار کتیا (CATIA) و مجموعه کتب, جزوات, پروژه و مقالات تخصصی مهندسی مکانیکجزوه جوشکاری و کنترل کیفیت در ساخت مخازن تحت فشار

مخازن تحت فشار محفظه های بدون نشت هستند که دارای اختلاف فشار داخلی نسبت به فشار خارجی هستند که در اغلب موارد به جز در برخی وضعیت های ایزوله، فشار داخلی بیشتر از فشار خارجی است. فشار داخلی می تواند تا 300000 psi و یا بیشتر باشد اما محدوده فشار معمول بین 15 تا 5000 psi می باشد. این مخازن در ابعاد و اشکال مختلفی ساخته می شوند. انواع کوچک آنها می تواند چند میلیمتر قطر و انواع بزرگ آنها می تواند 54 متر و یا بیشتر قطر داشته باشند. سیالات درون مخازن ممکن است مانند دیگ های بخار تغییر فاز داده و یا همانند راکتورهای شیمیایی دچار واکنش شوند. در بسیاری موارد مخازن تحت فشار در معرض شرایطی مرکب از فشار و دمای بالا قرار دارند و در برخی موارد حاوی مواد قابل اشتعال و یا موارد رادیو اکتیو هستند. به دلیل این شرایط کاری خاص خطرات بالقوه ای در کار با این مخازن وجود دارد که می تواند منجر به آسیب ها و سوانح بسیار شدید گردد لذا در طراحی و ساخت این مخازن باید دقت ویژه ای اعمال گردد. برای کنترل صحت این موارد باید عملیات کنترل کیفی و بازرسی دقیقی در مراحل ساخت، برنامه ریزی و اجرا گردد...

جزوه جوشکاری و کنترل کیفیت در ساخت مخازن تحت فشار، مشتمل بر 105 صفحه، به زبان فارسی، با فرمت pdf، به ترتیب زیر گردآوری شده است:

- مقدمه

- انواع مخازن تحت فشار

- کدها و استانداردهای مخازن تحت فشار

- کد ASME

- ارزیابی دستورالعمل و کارکنان جوشکاری

- دستورالعمل جوش (WPS)

- جزئیات فرم WPS

- چگونگی تنظیم WPS بر اساس ASME Sec.IX

- فرآیند یا فرآیندهای مورد استفاده برای جوشکاری

- تکنیک و روش کار

- نکات لازم در نوشتن WPS

- تاییدیه دستورالعمل جوش (PQR)

- نکات تهیه PQR

- تایید صلاحیت جوشکار (WPQ)

- الزامات آزمون جوشکار برای جوش شیاری (QW-452)

- الزامات آزمون جوشکار برای جوش گوشه ای (QW-452.5)

- پرتونگاری (QW-191)

- بازرسی چشمی (QW-302.2,QW-190)

- فرآیندهای خاص

- آزمایش مجدد با استفاده از پرتونگاری

- آزمایش مجدد فوری با استفاده از آزمایش مکانیکی

- انقضا و تجدید صلاحیت (QW-322.2)

- جزئیات اتصالات و علائم جوش

- دسته بندی خطوط جوش

- ضریب کارآیی اتصال (Joint Efficiency)

- آماده سازی سر هم بندی

- اتصال ضخامتهای غیر یکسان بر اساس UW-9(c)

- شرایط انجام بازسازی

- عملیات حرارتی در جوشکاری

- پیش گرم و درجه حرارت بین پاسی

- پیش گرم در مخازن تحت فشار

- پسگرم (PWHT)

- تعمیرات جوش بعد از پسگرم

- بازرسی از مخازن تحت فشار

- بازرسی در کارگاه

- آزمون ها

- بازرسی از مونتاژ در محل

- دستورالعمل بازرسی

- برنامه بازرسی و آزمون (ITP)

- پرتونگاری

- عوامل تعیین کننده انجام پرتونگاری در مخازن تحت فشار

- بحث اصطلاح پنالتی برای جوش های تعمیری در مخازن تحت فشار

- مقطع زنی

- آزمون فشار

- آزمون هیدروستاتیک

- الزامات سنجه آزمون

- آزمون پنوماتیک

- آزمون های غیر مخرب

- بازرسی چشمی و ابعادی

- گزارش ناسازگاری و اقدامات اصلاحی

- آماده سازی نادرست درز جوش

- خواص نادرست مواد

- اجرا نکردن آزمون های غیر مخرب

- نشتی هنگام آزمون فشار آب

- مراجع

جزوه جوشکاری و کنترل کیفیت در ساخت مخازن تحت فشار

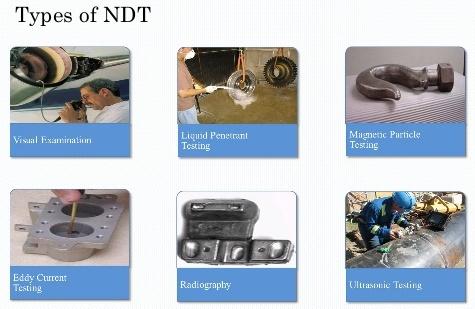

کتاب تست های غیر مخرب جوش (Non Destructive Test)

پیشرفت و ارتقای صنایع مختلف نیازمند تولید قطعات، ماشین آلات و تجهیزات مناسب می باشد و یکی از اهدافی که همواره صنایع مرتبط با ساخت و تولید به دنبال آن بوده اند، اطمینان از سلامت و کیفیت محصولات تولید شده می باشد. کارکرد هر قطعه می تواند بر اثر وجود عیوب مختلف تحت تاثیر قرار بگیرد و این عیوب ممکن است در هر زمانی در حین فرآیند ساخت و یا در طول عمر کاری به وجود آیند. منشا این عیوب می تواند ناشی از مواد اولیه نامرغوب، ناشی از فرآیند تولید، ناشی از عملیات ثانویه و یا ناشی از شرایط کاری و عوامل محیطی باشد. روش های متداول ارزیابی کیفی قطعات به دو روش تست های مخرب (Destructive Test) و تست های غیر مخرب (Non Destructive Test) تقسیم می شوند. تست های مخرب به منظور بررسی و تعیین خواص مکانیکی یا کنترل کیفیت مواد با استفاه از نمونه برداری از قطعه مورد نظر بکار می روند که در این صورت قطعه تخریب می شود و دیگر قابل استفاده نیست. اما در تست های غیر مخرب نیازی به تخریب قطعه و نمونه برداری برای انجام تست نمی باشد. این تست ها به منظور یافتن عیوب موجود در فلز جوش و منطقه متاثر از حرارت (Heat Affected Zone) و در برخی موارد نیز برای یافتن عیوب فلز پایه مورد استفاده قرار می گیرند.

کتاب تست های غیر مخرب جوش (Non Destructive Test)، مشتمل بر 77 صفحه، با فرمت PDF، به زبان فارسی، همراه با تصاویر به ترتیب زیر گردآوری شده است:

- بازرسی چشمی (Visual Test (VT

- آزمون نشت (Leak Test (LT

- آزمون مایع نافذ (Liquid Penetrate Test (PT

- آزمون ذرات مغناطیسی (Magnetic Particles Test (MT

- آزمون جریان گردابی (Eddy Current Test (ET

- آزمون پرتونگاری یا رادیوگرافی (Radiography Test (RT

- آزمون فراصوت یا آلتراسونیک (Ultrasonic Test (UT

- آزمون نشر صوت (Acoustic Emission Test (AET

کتاب تست های غیر مخرب جوش (Non Destructive Test)

پروژه با عنوان: شبیه سازی جوشکاری و اتصال آلیاژهای آلومینیوم به روش آنالیز اجزای محدود

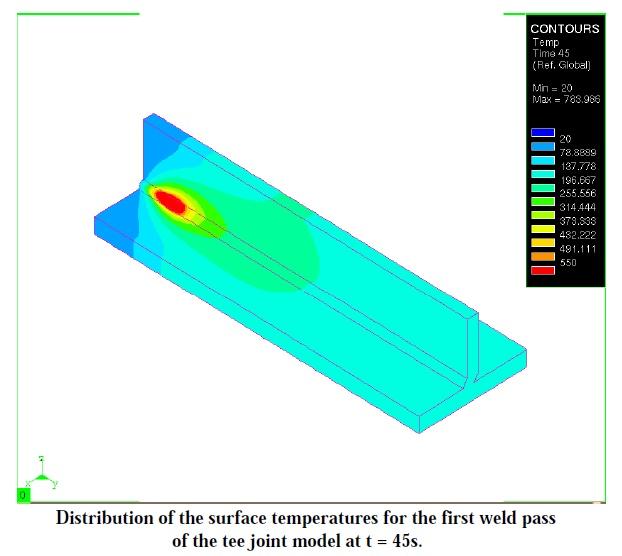

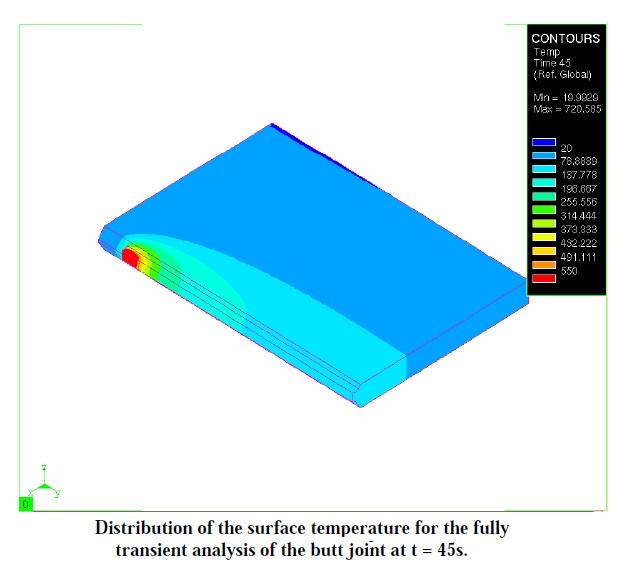

Simulations of the welding process for butt and tee joints using finite element analyses are presented. The base metal is aluminum alloy 2519-T87 and the filler material is alloy 2319. The simulations are performed with the commercial software SYSWELD+®, which includes moving heat sources, material deposit, metallurgy of binary aluminum, temperature dependent material properties, metal plasticity and elasticity, transient heat transfer and mechanical analyses. One-way thermo-mechanical coupling is assumed, which means that the thermal analysis is completed first, followed by a separate mechanical analysis based on the thermal history.

The residual stress state from a three-dimensional analysis of the butt joint is compared to previously published results. For the quasi-steady state analysis the maximum residual longitudinal normal stress was within 3.6% of published data, and for a fully transient analysis this maximum stress was within 13% of the published result. The tee section requires two weld passes, and both a fully three-dimensional (3-D) and a 3-D to 2-D solid-shell finite elements model were employed. Using the quasi-steady state procedure for the tee, the maximum residual stresses were found to be 90-100% of the room-temperature yield strength. However, the longitudinal normal stress in the first weld bead was compressive, while the stress component was tensile in the second weld bead. To investigate this effect a fully transient analysis of the tee joint was attempted, but the excessive computer times prevented a resolution of the longitudinal residual stress discrepancy found in the quasi-steady state analysis. To reduce computer times for the tee, a model containing both solid and shell elements was attempted. Unfortunately, the mechanical analysis did not converge, which appears to be due to the transition elements used in this coupled solid-shell model.

Welding simulations to predict residual stress states require three-dimensional analysis in the vicinity of the joint and these analyses are computationally intensive and difficult. Although the state of the art in welding simulations using finite elements has advanced, it does not appear at this time that such simulations are effective for parametric studies, much less to include in an optimization algorithm.

پروژه شبیه سازی جوشکاری و اتصال آلیاژهای آلومینیوم به روش آنالیز اجزای محدود (Welding Simulations of Aluminum Alloy Joints by Finite Element Analysis)، توسط Justin D. Francis از انستیتو پلی تکنیک ویرجینیا در سال 2002 نگارش شده است. پروژه مشتمل بر 7 فصل، 242 صفحه، به زبان انگلیسی، تایپ شده، به همراه تصاویر، با فرمت pdf به ترتیب زیر گردآوری شده است:

Chapter 1: Utilizing welding simulations in vehicle structural design

- Finite Element Analysis in Vehicle Design

- Global/Local Optimization

- Weld Joint Model in Phase I

- Objective

- Summary of Subsequent Chapters

Chapter 2: Processes and Metallurgy of Welding Aluminum Alloy

- Gas Metal Arc Welding Aluminum

- Weld Quality

- Procedures

- Weld Residual Stresses

- Precipitation Hardening of Aluminum

- Solution Heat Treatment

- Precipitation Heat Treatment

- Hardening Mechanism

- SYSWELD Metallurgical Model for Precipitate Dissolution Kinetics

Chapter 3: Finite Element Analyses of Welding

- Two D versus 3-D Finite Element Models

- Thermal, Mechanical, and Metallurgical Analyses

- Modeling the Weld Arc

- Weld Metal Deposition

- Material Model

- Boundary Heat Loss/Radiation and Convection

Chapter 4: Energy and Constitutive Equations in Welding Simulations

- Heat Flow in Welding

- Conservation of Energy

- Fourier Law of Heat Conduction

- Heat Conduction Equation

- Initial and Boundary Conditions

- Moving Heat Sources and Pseudo-Steady State

- Thermo elastic-Plastic Stress Analysis

- Fundamental Assumptions

- Fundamental difference between elastic and plastic deformation of solids

- Idealized uniaxial stress-strain curves

- von Mises Yield Criterion

- Strain Hardening

Chapter 5: SYSWELD Models of the Butt and Tee Joints

- SYSWELD Capabilities

- SYSWELD Analysis Procedure

- SYSWELD Analysis Preparation

- Finite Element Meshes for the Butt and Tee Joints

- Mesh Size and Time Step Relationship

- Aluminum 2519 and 2319 Material Properties

- Thermal Boundary Conditions

- Mechanical Boundary Conditions

- Specified Metallurgical Parameters

- Specified Weld Arc Model Parameters

- Element Activation/De-activation

Chapter 6: Results and Discussion

- Butt-weld Analysis

- Moving Reference Frame Analysis

- Fully Transient Analysis

- Tee Section Analysis

- Tee Section “Moving Reference Frame” Analysis

- Tee Section Fully Transient Analysis

- Solid-Shell Coupled Tee Section Analysis

Chapter 7: Concluding Remarks

- Summary

- Butt-weld Analysis Results

- Tee Section Analysis Results

- Computation Times and Disk Storage

- Conclusions

Appendix A: Butt-weld Moving Reference Frame Analysis Input Files

- THERM1.DAT

- THERM2.DAT

- COOL.DAT

- MECH1.DAT

- MECH2.DAT

- MECH3.DAT

- METALLURGY.DAT

Appendix B: Tee Section Transient Analysis Input Files

- THERM1.DAT

- THERM2.DAT

- MECH1.DAT

- MECH2.DAT

- METALLURGY.DAT

پروژه با عنوان: شبیه سازی جوشکاری و اتصال آلیاژهای آلومینیوم به روش آنالیز اجزای محدود

پروژه با عنوان: جوشکاری اصطکاکی اغتشاشی (Friction Stir Welding - FSW)

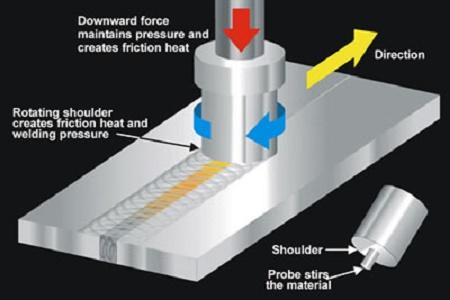

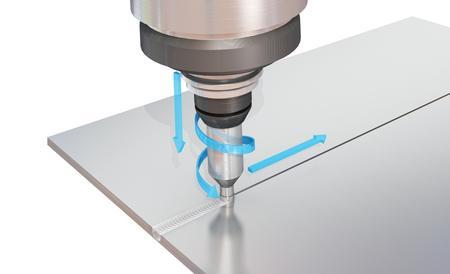

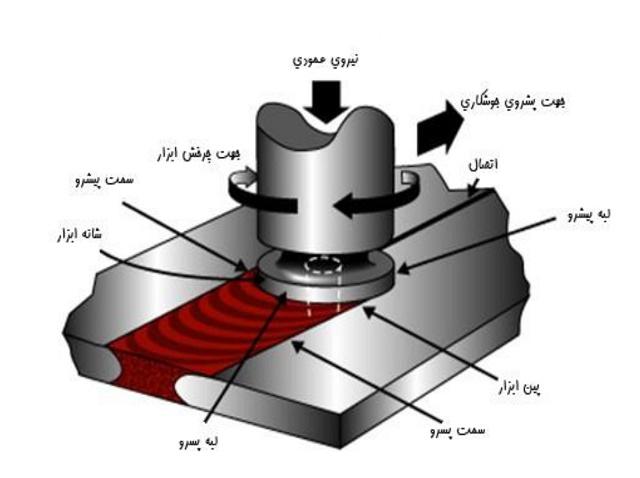

جوشکاری اصطکاکی اغتشاشی (Friction Stir Welding - FSW)، یک روش جدید حالت جامد جوشکاری است. این روش، بازدهی انرژی بالا و سازگاری خوبی با محیط زیست دارد. همچنین در صنایع هوافضا و سایر صنایع حساس، میتواند برای اتصال آلیاژهای پایهٔ آلومینیوم استحکام بالا که با روشهای معمولی، بهراحتی جوشکاری نمیشوند، بهکار رود. در دههی گذشته جوشکاریِ اصطکاکی اغتشاشی، بیشترین توسعه را در اتصالات داشته است. فرآیند اصطکاکی اغتشاشی، برای ایجاد تغییرات میکرو ساختاری در مواد نیز، بهکار میرود. روش جوشکاری اصطکاکی اغتشاشی، اولین بار، در مؤسسهی جوشکاری بریتانیا، بهعنوان روش اتصال حالت جامد، ابداع شد و برای جوشکاری آلیاژهای آلومینیوم، بهکار گرفتهشد. اساس کار جوشکاری اصطکاکی اغتشاشی، بسیار ساده است. همانطور که در شکل زیر میتوان دید، یک ابزار غیر مصرفی چرخان، با یک پین با طراحی مشخص و یک شانه، به لبههای مجاور صفحات متصلشونده وارد میشود و در امتداد خط اتصال، پیشروی میکند.

تصویر شماتیک جوشکاری اصطکاکی اغتشاشی

جوشکاری اصطکاکی اغتشاشی، نسبت به سایر روشهای جوشکاری، انرژی کمتری مصرف می نماید. به گاز محافظ و فلاکس نیازی ندارد و سازگار با محیط زیست است. همچنین، نیازی به فلز پرکننده ندارد. لذا، هر آلیاژ آلومینیوم را میتوان بدون نگرانی از بههمخوردن ترکیب شیمیایی آن، جوشکاری نمود. حتی میتوان آلیاژهایی با ترکیب متفاوت را نیز، جوشکاری نمود. علاوه بر این، این روش جوشکاری برای وضعیتهای مختلف جوشکاری، نظیر جوش لببهلب، T شکل و فیلت، قابل کاربرد است...

پروژه جوشکاری اصطکاکی اغتشاشی (Friction Stir Welding - FSW)، مشتمل بر 67 صفحه، به زبان فارسی، تایپ شده، به همراه تصاویر، با فرمت pdf به ترتیب زیر گردآوری شده است:

- مقدمه

- هندسه ابزار

- پارامترهای جوشکاری

- طراحی اتصال

- مزایا و محدودیت های فرآیند

- مزایای کیفی جوش ایجاد شده

- محدودیت های فرآیند

- تنش پس ماند

- سختی

- تغییرات ریزساختار

- منطقه جوش

- شکل ناحیه جوش

- اندازه دانه

- منطقه تحت تأثیر عملیات ترمومکانیکی

- منطقه متاثر از حرارت

- ریزساختار نواری

- اثر ریزساختار بر خواص شکست

- رابطه میان شکست و ریزساختار نواری

* توجه: لازم به ذکر است که علاوه بر فایل پروژه بالا، 13 مقاله با عناوین زیر در رابطه با جوشکاری اصطکاکی اغتشاشی (138 صفحه، به زبان فارسی) نیز جهت دانلود قرار داده شده است:

مقاله 1: بررسی زیر ساختار و ویژگی های مکانیکی اتصال اصطکاکی اغتشاشی آلومنیوم 1100 به AZ31

مقاله 2: معرفی انواع هندسه ابزار در جوشکاری اصطکاکی اختلاطی

مقاله 3: تاثیر تغییر پارامتر فشار اعمالی در فرآیند جوشکاری اصطکاکی اغتشاشی (FSW) بر خواص متالورژیکی و مکانیکی آلیاژ آلومنیوم 2024

مقاله 4: مدل سازی و بررسی آماری پارامترهای فرایند جوشکاری اصطکاکی اختلاطی آلیاژ آلومنیوم 5456 با استفاده از روش رویه پاسخ

مقاله 5: تاثیر پارامترهای جوشکاری اصطکاکی اغتشاشی به روی ورق St12 و مقایسه آن با نتایج شبیه سازی نرم افزار ABAQUS

مقاله 6: جوشکاری همزنی اصطکاکی آلیاژ برنج و بررسی اثر پارامترهای فرآیند بر روی خواص مکانیکی و سطحی

مقاله 7: بررسی شکل گیری عیوب و لایه های بین فلزی در جوشکاری اصطکاکی اغتشاشی آلومنیومی AA1100 به فولاد A441 AISI

مقاله 8: بررسی خواص حرارتی، مکانیکی و ریزساختار اتصالات آلیاژ آلومینیوم سری 7000 جوشکاری شده توسط فرآیند جوشکاری اصطکاکی اغتشاشی

مقاله 9: جوشکاری اصطکاکی غیرهم جنس فولاد زنگ نزن آستنیتی X53CrMnNi 21-9 به فولاد زنگ نزن مارتنزیتی X 45 CrSi 9-3

مقاله 10: بررسی تأثیر فرآیند اصطکاکی اغتشاشی و عملیات حرارتی T6 بر خواص سایشی منطقه روکش کاری شده آلیاژ ریختگی AZ91C

مقاله 11: بررسی اثر جوشکاری اصطکاکی اغتشاشی روی مقاومت به خوردگی فولاد زنگ نزن دوفازی کم آلیاژ

مقاله 12: تاثیر عوامل جوشکاری بر روی جوش لب به لب همزن اصطکاکی ورق های مس

مقاله 13: جوشکاری اصطکاکی اغتشاشی آلیاژ منیزیم AZ31

جهت دانلود پروژه جوشکاری اصطکاکی اغتشاشی (Friction Stir Welding - FSW) به همراه مقالات برلینک زیر کلیک نمایید:

پروژه با عنوان: جوشکاری اصطکاکی اغتشاشی (Friction Stir Welding - FSW)

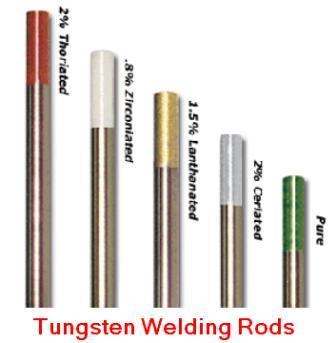

تحقیق با عنوان: اصول انتخاب الکترود جوشکاری بر مبنای جنس فلز پایه و قطعه کار

جوش حاصل از الکترود باید از نظر مقدار و نوع عناصر، حداقل با فلز پایه برابری نماید. همچنین به غیر از الکترودهای سخت پوشی، کربن الکترود باید از 0.15% وزنی کمتر باشد و برای فلزات با کربن معادل بالای 0.35% فقط مجاز به استفاده از الکترودهای قلیایی هستیم...

پروژه اصول انتخاب الکترود جوشکاری بر مبنای جنس فلز پایه و قطعه کار مشتمل بر هفت (7) بخش، 25 اسلاید، تایپ شده، به همراه جداول مربوطه، با فرمت Powerpoint ، توسط مهندس محمدرضا سلطان محمدی جهت دانلود قرار داده شده تا به راحتی کاربر بتواند آن را به میل خود در صورت نیاز ویرایش نماید و فصل بندی پروژه به ترتیب زیر می باشد:

بخش 1: اصول حاکم بر انتخاب الکترود

بخش 2: گروه بندی فولادها

بخش 3: انواع فولادهای ساده کربنی

بخش 4: انتخاب الکترود برای فولادها

بخش 5: اثرات عناصر آلیاژی اصلی در فولاد

بخش 6: فولادهای ساده کربنی

بخش 7: فولادهای کم آلیاژ

تحقیق با عنوان: اصول انتخاب الکترود جوشکاری بر مبنای جنس فلز پایه و قطعه کار